Кажущаяся простота конструкции анкеров и дюбелей вызывает у монтажников и строителей порой «шапкозакидательские» настроения по их применению, что зачастую приводит разрушению креплений и серьезным авариям. Ссылаясь на свой опыт и указанные в каталоге допустимые нагрузки, они далеко не всегда понимают, что эти нагрузки обеспечиваются при соблюдении всех правил применения и монтажа анкерной техники. Например, в европейских технических допусках на установку анкеров (ETA) прямо говориться, что условиями достижения пригодности анкера является:

- Определение параметров анкерных креплений в соответствии с «Руководством по техническим Допускам», под личной ответственностью инженера, компетентного в области анкерных креплений.

- Выполнение проверочных расчетов и монтажных чертежей в соответствии с нагрузками, где должно быть отмечено положение анкера (например, относительно размещения арматуры или опор, врастянутом или нерастянутом бетоне и т.д.).

- Проверка перед монтажом анкера, находится ли класс прочности бетона, в котором предполагается установка, в границах указанного предела и не ниже ли он, чем класс прочности, которому соответствуетхарактерная несущая способность анкера.

- Безупречная однородность бетона, то есть без значительных пустот.

- Монтаж производится обученным персоналом под руководством начальника строительного участка.

- Монтаж производится в том виде, в каком анкер поставлен производителем, без замены каких-либо составных частей.

- Монтаж производится согласно данным, предоставленным производителем, а также в соответствии с монтажными чертёжами с помощьюуказанного инструмента.

- Отсутствие впросверленномотверстии буровой муки.

- Установка анкера с соблюдением глубины анкерного крепления, проверка глубины установки.

- Соблюдение установленных параметров, для краевых и осевых расстояний без минусового допуска.

- Расположение просверленных отверстий без повреждения арматуры.

- Приложение указанного производителем крутящего момента затяжки с помощьюдинамометрического ключа.

Ниже приведен анализ некоторых часто встречающихся ошибок и проблем, связанных с использованием анкеров и дюбелей.

Выбор типа анкера (дюбеля)

Тип крепежной системы определяется в первую очередь типом и характеристиками базового материала, вкоторомустанавливается анкер (дюбель). При этом в бетоне может быть установлен практически любой анкер или дюбель (кроме узкоспециальных). Выбор типа крепежа будет определяться зоной бетона (растянутой или нерастянутой), в которой предполагается установка, особенностями прикрепляемых изделий (например, наличие вибраций и ударных нагрузок), а также необходимой несущей способностью, ценой, приверженностью монтажника, наличием у продавца и т.п.

Вопрос о применении анкеров и дюбелей в растянутых (разорванных) зонах бетона является наиболее сложным, особенно, если при этом присутствуют динамические, вибрационные или ейсмические нагрузки. Конструкция таких анкеров (дюбелей) особенно распорной их части такова, что обеспечивает устойчивое положение даже в бетонах с трещинами, а трещины до 0.3 мм в растянутой зоне бетона являются допустимыми. Возможность применения анкеров и дюбелей оговаривается в каталогах и технических рекомендациях изготовителя. Среди стальных анкеров, например, к ним относятся: анкеры FZA («Цикон»), FAZ, FH, химические анкеры FHB – Fischer; HAD, HSL, HST – Hilti.

Вопрос о применении анкеров и дюбелей в растянутых (разорванных) зонах бетона является наиболее сложным, особенно, если при этом присутствуют динамические, вибрационные или ейсмические нагрузки. Конструкция таких анкеров (дюбелей) особенно распорной их части такова, что обеспечивает устойчивое положение даже в бетонах с трещинами, а трещины до 0.3 мм в растянутой зоне бетона являются допустимыми. Возможность применения анкеров и дюбелей оговаривается в каталогах и технических рекомендациях изготовителя. Среди стальных анкеров, например, к ним относятся: анкеры FZA («Цикон»), FAZ, FH, химические анкеры FHB – Fischer; HAD, HSL, HST – Hilti.

Среди дюбельных креплений в растянутых зонах бетона можно выделить уникальный рамный дюбель SXS с шурупом CO-NA – Fischer. Конечно для легких не ответственных подвесных потолочных креплений (а потолок всегда является растянутой зоной) можно применять и другие анкеры (дюбели), но это не относится к серьезным монтажным системам.

В нерастянутых зонах бетона можно использовать как выше названные анкеры и дюбели, так и все остальные предназначенные для бетонов (а это большинство). Вопрос о качестве и надежности крепления будет определять не только правильным их подбором, но и качеством самого анкера (дюбеля). Для ответственных креплений необходимо применять только анкеры, сертифицированные для соответствующего случая применения. Анкеры и дюбели должны соответствовать DIN ISO 9001.

Наиболее высоким требованиям отвечают анкеры, имеющие международный европейский технический допуск (ETA), т.е. сертифицированные Европейской организацией по техническим допускам. Такие анкеры проходят не только жесткую первичную экспертизу, но и постоянно подвергаются контролю со стороны производителя и центра, выдающего сертификат, который включает контроль металла для изготовления, технологии производства, качества покрытия и маркировки и т.д. В каталогах, на упаковках такие анкеры маркируются специальным знаком. При сертификации анкеру присваивается определенная опция (Option): от 1 до 12. Анкеры, получившие опцию от 1 до 6 могут, применяться в любых бетонах, с опциями от 7 до 12 – только в нерастянутых бетонах. Так анкеры FZA («Цикон»), FAZ, FH (Fischer) имеют 1 Опцию; анкеры S-KA и S-KAH (Sormat) – 4 Опцию; S-KAD (Sormat) – 6 Опцию; FBN (Fischer) – 7 Опцию; разжимные анкеры PFG (Sormat) – 8 Опцию и т.д. Существуют и национальные системы допуска крепежных систем к применению, например, в Германии это DIBt-допуск

(Deutsches Institut für Bautechnik), наличие которого является также важным аргументом качества анкера. Однако национальные сертификаты обычно менее жесткие чем международные, качество же анкеров, не имеющих технических сертификатов полностью лежит на совести производителя.

В кирпиче клиновые, втулочные и забивные стальные анкеры (п.п. 2.3, 2.4, 2.6) устанавливаются плохо – мала прочность основы, которая деформируется и разрушается в отверстии, что не обеспечивает необходимой силы трения. Если в наиболее прочном керамическом (обожженном) сплошном кирпиче втулочные анкеры и устанавливают с некоторыми оговорками, то в силикатном ни один из выше перечисленных анкеров не применим. Исключение составляют забивные анкеры типа «цикон», которые анкеруются формой (см. п.п. 1.4.3 и 2.6). Универсальными являются разжимные анкеры (п. 2.5), которые благодаря высокой способности распора при затяжке деформируют и уплотняют основу в отверстии, образуя как бы внутреннюю полость, что и обеспечивает фиксацию анкера не за счет трения, а за счет внутреннего упора. Идеальным и наиболее прогрессивным способом крепления в кирпиче (в том числе пустотелом) является химическая анкеровка (п.п. 1.4.4 и 2.7). Некоторые сложности в установке этих анкеров с лихвой компенсируются их многочисленными достоинствами. Наконец в кирпиче прекрасно показывают себя дюбельные системы, которые отнюдь не заслуживают несколько пренебрежительного отношения к ним строителей. Современные высококачественные нейлоновые дюбели в комплекте с правильно подобранными и качественно выполненными шурупами выдерживают нагрузки вполне сопоставимые со стальными анкерами. Да, их допускаемые нагрузки меньше, чем у стальных анкеров, но не 10 раз, а в 2…3 раза (естественно, что речь идет о дюбелях первой группы – п.3.4).

Химические анкеры устанавливаются не только в бетоне и кирпиче, но в легких бетонах (пенобетон), которые для всех остальных типов стальных анкеров недоступны. Не лучшим образом в пенобетоне ведут себя и многие дюбели. В таких основах целесообразно использовать специальные дюбели (см. п. 3.10.4).

На выбор типа анкера повлияют и особенности прикрепляемого изделия, устройства или конструкции. Если это статичная конструкция – нет проблем, но если движущийся, вибрирующий или ударный механизм (станок, электродвигатель, вентилятор, генератор и т.п.), то анкер должен быть способен воспринимать подобные нагрузки, что указывается в технической документации. Часто вибрационные, сейсмические и ударные нагрузки хорошо воспринимают анкеры для растянутых зон бетона.

Не следует забывать и об условиях окружающей среды. При использовании дюбелей следует иметь и виду, что полиэтиленовые и полипропиленовые дюбели подвержены старению и плохо переносят перепады температур, а полипропилен вообще не морозостоек (см. п.3.3). Поэтому для наружных креплений целесообразно использовать дюбельную технику из нейлона (полиамида). Стальные оцинкованные анкеры подвержены коррозии, причем в условиях повышенной влажности, агрессивных сред, в частности морского воздуха сам цинк окисляется весьма интенсивно, причем с повышением температуры интенсивность окисления нелинейно возрастает. Поэтому в таких тяжелых условиях рекомендуется применять анкеры из нержавеющих сталей, что обеспечит долговечность крепления.

Еще один важный фактор, который необходимо учитывать при выборе анкера – это пожаростойкость. Анкеры, пригодные к употреблению в пожароопасных условиях, подвергают специальным испытаниям по принятой во всем мире (ISO 834) зависимости температуры и времени пожара, после которых им присваивается определенный класс огнестойкости. По DIN 4102 принятому в Европе всем стальным анкерам присваивается класс F с указанием времени сопротивляемости огню в минутах, например F 90, F 120. Монтируемым с помощью анкеров конструкциям присваивается свой класс огнестойкости (например, для вентиляционных линий L-класс, для кабельной разводки S- класс и т.д.). Понятно, что если длительность огнестойкости вентиляционных линий составляет L 90, то для их креплений должны применяться анкеры не ниже класса F 90. Применение тех или иных анкеров и дюбелей в пожароопасных условиях вопрос сложный и требует отдельного рассмотрения (Fischer. Противопожарная защита в крепежной технике). Что касается несущих конструкций, то однозначно требуется использование разрешенных по пожаростойкости анкеров требуемого класса.

Для правильного подбора анкера (дюбеля) важно знать не только тип основы, но и основные его характеристики: прочность, размеры строительных элементов, расположение армирующих элементов, наличие и положение пустот и т.п. Максимум сведений о базовой основе – залог получения оптимального крепления по прочности, стоимости, трудозатрат на монтаж и т.д., т.к. свойства материала являются одним из исходных данных для расчета размеров и параметров установки выбранного типа анкера.

Определение размеров и параметров креплений

Определить размер подходящих анкеров крепления на первый взгляд легко – определи нагрузку на один анкер и подбери по каталогу такой, у которого бы допускаемая нагрузка была бы не меньше. Если прочность основы не меньше указанной в каталоге и приложенная нагрузка строго нормальная то для одиночного анкера, устанавливаемого на значительном расстоянии от края стены, это вполне допустимо. Однако в реальных условиях для крепления обычно используется несколько анкеров или дюбелей и нагрузка на них может быть различной не только по величине, но и по характеру приложения (см. п. 1.2). И тогда возникает необходимость расчета анкерного крепления. При расчете необходимо определить не только диаметр выбранного анкера и глубину его установки, но и расстояния между анкерами (осевые расстояния), от крайних анкеров до края основы (краевые расстояния), минимальную толщину базовой основы и т.д. Причем все это для конкретного случая нагружения, а также заданного типа и характеристик базовой основы.

Каждый серьезный производитель анкерной техники приводит в технической документации данные для проведения таких расчетов. Fischer предлагает три методики расчетов (Руководство по техническим допускам, принятым в Европе для металлических дюбелей под анкерные крепления в бетоне. Приложение С. Методика определения параметров анкерных креплений.): методы A, B и C. Метод A является наиболее точным, но и весьма сложным, для его применения Fischer рекомендует специальную программу CC-Compufix 6.4. Для расчетов ответственных креплений этим методом рекомендуется обращаться к специалистам проектных организаций или в ближайший Fischer-центр. Для упрощенных расчетов можно использовать методы B или C, которые позволяют легко рассчитать параметры анкерных (дюбельных) креплений по данным, приведенным в техническом каталоге. Причем прочность крепления будет вполне обеспечена, хотя возможно с избыточным запасом прочности. Hilti также предлагает два метода (Руководство по анкерному крепежу HILTI.): метод СС и традиционный метод, которые достаточно похожи, хотя метод СС конечно точнее и похож на метод A Fischer. Следует обратить внимание, что в каталоге Hilti приведены расчетные (а не допускаемые) нагрузки, пользоваться которыми для упрощенных расчетов нельзя, допускаемые нагрузки для различных случаев нагружения приведены в «Руководстве по анкерному крепежу».

Допускаемые нагрузки одиночного анкера (как нормальные, так и срезающие) и приблизительные упрощенные методики определения краевых, осевых расстояний и т.д. для групповых креплений приводят в своей документации и такие известные производители крепежной техники как Sormat и Mungo. Конечно, рекомендуется применять методику того производители, анкеры которого предполагается использовать, ведь определение допускаемых нагрузок и расчет остальных параметров взаимосвязаны.

К сожалению, кроме вышеуказанных грандов крепежных технологий найти понятные методики расчета параметров анкерных креплений затруднительно. В каталогах приводятся в лучшем случае две допускаемые нагрузки (на вырыв и на срез) без указания, какие коэффициенты запаса прочности в них заложены, на основании каких испытаний они определены и т.п., а также минимально допустимые краевые и осевые расстояния (например, Tox, Nobex, Technox). В худшем случае присутствует одно значение допустимой или максимальной нагрузки обычно на вырыв опять таки без описания, каковы предельные нагрузки (по средним значения испытаний или по 5% фрактилю), какие применены коэффициенты запаса прочности и др. При наличии минимума информации по параметрам креплений в каталогах производителей приходится пользоваться теми весьма приблизительными данными и зависимостями, которые приведены выше (п.п. 1.3, 1.4). При отсутствии каких-либо данных о нагрузочных характеристиках анкеров остается только развести руками.

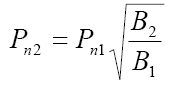

Не надо забывать, что в технической документации нагрузочные характеристики (максимальный и/или допустимые нагрузки) приводятся для определенного бетона по его прочности, который был принят как эталон при испытаниях, чаще всего это бетоны B25 или B30. Редко в каталогах показывают эти характеристики для нескольких марок (Fischer, Sormat, Technox). В расчетных методиках Fischer и Hilti марка бетона учитывается с помощью специальных коэффициентов. При отсутствии рекомендаций по пересчету допускаемых нагрузок для бетона, отличающегося от приведенных в каталогах можно пользоваться упрощенной формулой:

где Pn – максимальные или допустимые нагрузки; B – прочность бетона на сжатие (обычно измеряемая на кубах со стороной 150 мм);

индекс 1 относится к эталонному бетону, 2 – к определяемому.

Для дюбельных креплений методики расчетов разрабатываются применительно к наиболее нагруженным рамным дюбелям (п. 3.7) и некоторым специальным (например, дюбели по газобетону GB) и то только ведущими производителями (Fischer, Hilti). По другим дюбелям крупнейшие производители приводят допускаемые (рекомендуемые) нагрузки или предельные (разрушающие). В последнем случае при выборе дюбеля следует учесть коэффициент запаса прочности (см. п.1.2). Нагрузочные данные в каталогах приводятся для различных материалов основ – бетон, кирпич, силикатный кирпич, пенобетон и т.д. определенных марок. На это следует обращать внимание и пересчитывать нагрузки, если марка конкретного материала не совпадает с приведенным. К сожалению многие производители не утруждают себя анализом нагрузок на дюбели и не приводят их в своих рекомендациях. Дюбельные крепления конечно имеют меньшую

несущую способность, чем стальные анкеры, но и они требуют к себе внимательного и технически грамотного подхода. Это понимают ведущие производители дюбельной техники и обращают внимание своих потребителей на возможную нагруженность дюбелей в различных основах (Fischer, Hilti, Sormat, Mungo, KEW, Tox, Allfa).

Подготовка отверстий под монтаж

Важнейшим условием качественного крепления является точность отверстия под анкер (дюбель) по диаметру и цилиндричности, причем они особенно жесткие для клиновых анкеров, несколько слабее для втулочных и разжимных анкеров или для дюбелей, совсем не жесткие для химических анкеров, для которых отверстие делается на 2…3 мм больше диаметра анкера.

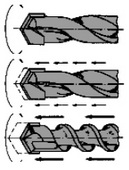

Отверстие под анкеровку создается сверлением основного материала. Существует три способа сверления отверстий в строительных материалах:

Отверстие под анкеровку создается сверлением основного материала. Существует три способа сверления отверстий в строительных материалах:

- - безударное сверление;

- - сверление с частыми легкими ударами, что обеспечивает ударная дрель;

- - сверление с мощными, но сравнительно редкими ударами, что достигается при работе перфоратором.

Конечно третий способ наиболее эффективный, а первый – самый трудозатратный. Однако качество отверстия, его цилиндричность и выдержанность диаметра по длине достигается именно первым способом. Причем чем ниже прочность базового материала, чем хуже получается отверстие при ударном сверлении, ибо ударом разрушается внутренняя структура материала. Поэтому сверление отверстий под крепеж в пустотелом кирпиче, в газобетоне и других «слабых» материалах следует проводить безударным

способом или, в крайнем случае, с легкими ударами.

Возможность применения того или иного способа сверления будет еще зависеть и от качества и надежности применяемого инструмента. При сверлении в однородных материалах (кирпич, пенобетон) боковое давление на сверло одинаково и отверстие будет большего диаметра, чем диаметр сверла, что объясняется радиальным биением инструмента. Причем в зависимости от качества перфоратора (дрели) эти отклонения могут быть от 0.1 до 0.35 мм (Журнал ШиГ. Справочно-информационное издание о крепежных изделиях и технологиях, № 02 (13), 2001). Выводы о применении высококачественного инструмента читатель может сделать сам и понять, что, если при затяжке клинового анкера он «выходит» из отверстия, винить в первую очередь следует перфоратор, который разбил отверстие до недопустимо большого диаметра. Бетон представляет собой неоднородный материал, состоящий из цементного камня и заполнителя (см. п.1.1.1), причет прочность заполнителя обычно значительно выше прочности цементного камня. Отсюда боковое давление на сверло может оказаться различным (перепады в 2-3 раза), это вызывает изгиб сверла и корпуса инструмента, что приводит к уменьшению проходного диаметра для крепления от 0.1 до 0.3 мм. Для компенсации это эффекта сверла изготавливают высокопрочными, а диаметр делают немного больше номинального. Так новое сверло диаметром 6 мм имеет диаметр 6,2 мм, а сверло 12 – 12,4 мм. Конечно, все это касается ответственных изготовителей инструмента. Так что, если анкер не входит в отверстие – причина в первую очередь в некачественном или слишком изношенном сверле либо в плохом инструменте.

Вторым важным фактором является создание необходимой глубины сверления. Кроме некоторых специальных случаев (например, при установке «Циконов») глубина сверления должна быть больше глубины установки анкера (дюбеля), для анкера это гарантированный зазор, для дюбеля – место для выхода наконечника вкручиваемого шурупа. Это повышает надежность крепления. Однако слишком большая глубина сверления ослабляет базовый материал, что отрицательно сказывается на прочности всего крепления особенно при малых hm (толщина базового материала). Обычно в технической документации приводится рекомендуемая глубина сверления, которой и целесообразно придерживаться.

Вторым важным фактором является создание необходимой глубины сверления. Кроме некоторых специальных случаев (например, при установке «Циконов») глубина сверления должна быть больше глубины установки анкера (дюбеля), для анкера это гарантированный зазор, для дюбеля – место для выхода наконечника вкручиваемого шурупа. Это повышает надежность крепления. Однако слишком большая глубина сверления ослабляет базовый материал, что отрицательно сказывается на прочности всего крепления особенно при малых hm (толщина базового материала). Обычно в технической документации приводится рекомендуемая глубина сверления, которой и целесообразно придерживаться.

Наконец очистка отверстия от буровой муки. Это важнейший аспект надежности крепления и соответствия его заявленным нагрузочным характеристикам. К сожалению, строители зачастую недостаточно ответственно подходят к этому этапу монтажа (дунул в отверстие – и порядок). Производители крепежной техники постоянно напоминают на необходимость качественной очистки. Fischer и Hilti предлагают монтажникам специальные насосы с насадками для продувки отверстий изнутри и ершики разных размеров для чистки отверстий. Особенно важна тщательная очистка отверстий под химическую анкеровку, т.к. наличие пыли или водяной пленки резко снижает адгезию химического состава к строительному материалу. При химической анкеровке обязательна предварительная двухкратная продувка отверстия, затем очистка отверстия ершиком (не менее 2-х раз) и еще раз неоднократная продувка отверстия изнутри.

Установка анкеров (дюбелей)

Одно из важнейших правил монтажа анкеров, о котором знают все, но которое весьма редко выполняется монтажниками, это выполнение норм затяжки анкеров при монтаже.Ответственные производители в технических каталогах приводят рекомендуемые моменты затяжки анкерных креплений, причем и меньший, и больший момент снижают прочность крепления. При малом моменте не будет обеспечена необходимая силе трения в отверстии между анкером и базовым материалом, при избыточном моменте неоправданно возрастает давление на бетонную основу – повышается вероятность ее разрушения. При затяжке анкеров обязательно надо использовать динамометрические ключи.

Особенно важно точно соблюдать правила установки химических анкеров. При использовании ампульных систем (см. п.2.7) стальная шпилька должна вставляться в отверстие с ампулой обязательно шуруповертом, что необходимо для тщательного перемешивания обеих составляющих химического состава. При применении иньекционных составов в этом нет необходимости, т.к. состав поступает в отверстие уже в смешанном состоянии. Однако вставлять шпильку следует прокручивая ее, дабы избежать воздушных пузырей. Если после вставки шпильки (анкера) состав не выступил за наружный край отверстия, шпильку необходимо удалить и добавить еще иньекционный состав. Обязательно выдерживать время отверждения химического раствора до приложения нагрузки, которое составляет от 35 мин (при температуре 30…40оС) до 24 часов (при отрицательных температурах).

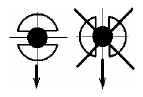

И напоследок стоит еще раз обратить внимание, что двухраспорные дюбели при установке в отверстие необходимо строго ориентировать по направлению действия нагрузки.

Автор статьи: канд.техн.наук, доцент Клементьев Сергей Вениаминович, e-mail:

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript