При переменном токе источником питания сварочной дуги являются трансформаторы .

Расход электроэнергии при сварке переменным током в два-три раза ниже, чем при сварке постоянным током. Для обеспечения устойчивости горения дуги применяют сварочные генераторы с двигателями внутреннего сгорания или электроприводом.

Электроды изготовляют на заводах и снабжают паспортом, в котором указаны марка, тип и назначение, род тока, рекомендуемые режимы сварки, механические свойства металла шва, коэффициент наплавки.

Электроды обеспечивают стабильное горение дуги, равномерное без образования «козырька» плавление покрытия, легкое удаление шлака после остывания шва.

Электроды изготовляют на заводах и снабжают паспортом, в котором указаны марка, тип и назначение, род тока, рекомендуемые режимы сварки, механические свойства металла шва, коэффициент наплавки. Электроды обеспечивают стабильное горение дуги, равномерное без образования «козырька» плавление покрытия, легкое удаление шлака после остывания шва.

|

|

|

|

А

|

Б

|

В

|

|

|

|

|

Г

|

Д

|

Е

|

|

Рис. 1. А) сварочный трансформатор, Б) наголовный защитный щиток, В) электрододержатель, Г) клемма заземлени, Д) сварочные щипцы, Е) руковицы |

||

Марка и типы электродов для электродуговой сварки приведены в табл. 1

|

Табл.1 Электроды для ручной сварки в зависимости от марки свариваемой стали.

|

||||

|

Марка электрода |

Тип электрода |

Марка свариваемой стали |

Род тока |

Пространственное положение |

|

ЦМ-7, ОММ-5, СМ-5 |

Э42 |

Ст3 |

Переменный и постоянный |

Нижнее любое |

|

УОНИ-13/45, УП-2/45 |

Э-42А |

Ст5, 30ХГ2С |

Постоянный, переменный, переменный и постоянный |

Любое |

|

УОНИ-13/45 |

Э50А или Э42А |

25Г2С,35ГС |

Постоянный с обратной полярностью |

Любое |

Электрододержатель (рис. 1, В) служит для закрепления электрода и подвода к нему сварочного тока. Конструкция электрододержателя обеспечивает быструю смену электродов, надежное закрепление, плотный контакт токоведущих частей, хорошую изоляцию и небольшую теплопроводность.

Сварочный кабель, подводящий ток к электрододержателю, должен быть гибким, прочным, иметь надежную изоляцию (например, кабель марки РГД). Сечение обратного кабеля («сварочной земли») такое же, как и у основного кабеля (35—70 мм). Между собой и с электрододержателем сварочный кабель соединяют сваркой или пайкой. Такие места тщательно изолируют. Для быстрого соединения отдельных отрезков сварочного кабеля применяют быстроразъемные муфты, обеспечивающие надежное соединение.

Защитные щитки со светофильтром (рис. 1, Б) (наголовные и ручные), изготовленные из специальной пластмассы, защищают лицо и глаза сварщика от лучей сварочной дуги и брызг расплавленного металла.

Клемма заземления (рис. 1, Г) предназначена для подключения обратного кабеля к свариваемым деталям.

Вспомогательный инструмент сварщика включает:

металлическую щетку и молоток для очистки шва от шлака;

зубило и молоток слесарный для вырубки дефектных участков сварного шва;

клеймо для клеймения свариваемых деталей, сварной шов между которыми должен быть высокого качества.

Технология электродуговой сварки

Подготовка металла включает очистку мест сварки от ржавчины, шлака, масляных пятен, влаги. Для лучшего формирования шва обрабатывают кромки свариваемых деталей.

Выбор электродов зависит от марки стали, толщины свариваемых элементов, типа сварного соединения и пространственного положения шва. Для потолочных швов диаметр электрода не должен превышать 4 мм, а для вертикальных швов — 6 мм (табл. 2).

|

Табл. 2 Выбор диаметра электрода в зависимости от толщины металла.

|

|||||

|

Толщина металла, мм

|

0,5-1 |

1-20 |

2-5 |

5-10 |

Свыше 10 |

|

Диаметр электрода, мм

|

1,6 |

2-2,5 |

2,5-4 |

4-6 |

4-8 |

Сварочный ток (табл. 3) выбирают в зависимости от марки и диаметра электрода, положения шва в пространстве и вида сварного соединения.

|

Табл. 3 Сила сварочного тока, А, в зависимости от диаметра и марки электрода.

|

||||

|

Марка электрода

|

Диаметр электрода

|

|||

|

3

|

4

|

5

|

6

|

|

|

ЦМ-7 |

110-130 |

160-180 |

210-240 |

280-320 |

|

ОММ-5 |

100-140 |

120-200 |

200-250 |

280-350 |

|

УОНИ-13/55 |

100-120 |

120-140 |

160-180 |

-

|

|

ЦЛ-6 |

100-120 |

160-180 |

210-240 |

280-330 |

Техника выполнения сварных швов.

в зону дуги так, чтобы подача соответствовала скорости плавления электрода и сохранялась постоянной длина дуги;

силу тока принимают на 10—15% ниже указанной в таблице.

вдоль шва так, чтобы металл электрода успевал сплавляться с металлом изделия;

поперек шва, чтобы получить необходимую ширину шва и расплавление свариваемых кромок.

При самопроизвольном прерывании дуги повторное зажигание осуществляют на основном металле, перенося дугу на шов и проваривая металл в месте образовавшегося кратера. При этом электрод держат неподвижно до самопроизвольного обрыва.

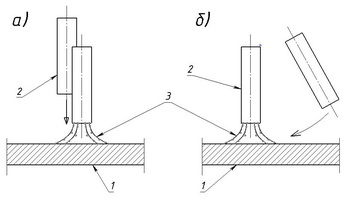

Рис.2 Способы зажигания дуги: а) «впритык», б) «спичкой»; 1- деталь, 2- электрод, 3- электрическая дуга.

При выполнении нижних швов расплавленный металл электрода не вытекает из сварочной ванны, газы и шлак свободно выходят на поверхность.

При выполнении вертикальных швов сила тяжести увлекает капли электродного металла вниз. Сварку ведут электродами диаметром 4—5 мм на короткой дуге, уменьшающей объем сварочной ванны, что способствует застыванию расплавленного металла.

Горизонтальные швы на вертикальной плоскости выполняют при короткой дуге электродами диаметром не более 4 мм. Дугу возбуждают на нижней кромке детали и переводят на поверхность скоса, чтобы капли расплавленного металла удерживались кромкой детали.

Потолочные швы сваривают электродами диаметром до 4 мм на короткой дуге при уменьшенной силе тока. Это необходимо для уменьшения объема сварочной ванны и предупреждения стенания расплавленного металла под действием силы тяжести.

Сварка закладных деталей. Металлические детали при сборке в конструкции могут образовывать следующие соединения:

стыковые — при толщине до 6 мм элементы сваривают без обработки кромок, при большей толщине предварительно обрабатывают кромки с одной или двух сторон;

тавровые или угловые — при этом между деталями оставляют зазор в 2—3 мм, облегчающий формирование шва,

Стержни арматуры диаметром до 80 мм сваривают одно- или двусторонними фланговыми швами с накладками в стыковое соединение.

Дефекты сварных швов. При осмотре сварных швов проверяют соответствие фактических размеров проектным и отсутствие дефектов. К дефектам сварки относят:

подрезы — продольные желобки на поверхности основного металла, возникшие из-за неправильных манипуляций электродом или из-за большой силы сварочного тока;

поры на поверхности шва, появившиеся вследствие некачественной очистки свариваемых поверхностей или из-за применения электродов с влажным покрытием:

непровары, образовавшиеся при быстром перемещении электрода или из-за недостаточной силы сварочного тока;

трещины, возникшие из-за неравномерного нагрева и охлаждения изделия.

Поры, непровары, трещины и другие дефекты вырубают и заваривают вновь. Подрезы зачищают и заваривают.

Техника безопасности при ручной электродуговой сварке

К сварочным работам допускаются лица, прошедшие специальное обучение и инструктаж по безопасному их производству.

Правила безопасности при эксплуатации электросварочного оборудования. Сварочные трансформаторы и аппараты устанавливают за пределами проходов и проездов. Сварочный кабель прокладывают так, чтобы не повредить его изоляцию. Длина провода между рубильником питающей сети и передвижным сварочным аппаратом не должна превышать 15 м.

До начала сварки проверяют исправность заземления корпуса электросварочного аппарата и свариваемых конструкций, изоляцию сварочных проводов и электрододержателя.

Сварочное оборудование включают в силовую сеть и выключают из нее рубильником, огражденным защитным кожухом. Металлические кожухи рубильников заземляют.

Запрещено применять оголенные провода в передвижных сварочных аппаратах. Нельзя подавать напряжение к сварочным деталям через последовательно соединенные металлические прутки, рельсы и т. д.

Сварщикам и подручным рабочим категорически запрещается подключать, отключать и ремонтировать сварочное оборудование.

Меры предосторожности при наложении швов. Электрическая дуга выделяет видимые и невидимые лучи, вредные для зрения, защитой от которых служат щитки или маски с темным стеклом (светофильтром). Маски и щитки должны полностью закрывать лицо сварщика, а светофильтры в них от брызг металла защищают обычным стеклом,

В зависимости от силы сварочного тока применяют стеклянные светофильтры темно-зеленого цвета. Такой цвет обеспечивает лучшую защиту глаз сварщика, как от ультрафиолетового, так и от инфракрасного излучения сварочной дуги.

Спецодежда и спец-обувь защищают сварщика от брызг расплавленного металла. Брезентовую куртку и брюки он надевает навыпуск, ботинки плотно зашнуровывает, руки защищает рукавицами.

Запрещено выполнять электросварочные работы на открытом воздухе во время грозы, дождя или снегопада, при ветре силой 6 баллов и более. Во избежание пожара расстояние между рабочим местом сварщика и огнеопасными материалами должно быть не менее 5 м.

Для работы на высоте сварщики должны иметь сумки для хранения электродов и огарков. Сбрасывать вниз инструмент, электроды, огарки запрещено. Не разрешается выполнять сварочные работы с приставных лестниц.

Смена электрода—наиболее опасная операция. В этот момент напряжение холостого хода сварочного трансформатора достигает 60—75 В, сварщик, меняя электрод, касается одного полюса, причем другой полюс находится очень близко от него, поэтому конструкция электрододержателей должна иметь хорошую изоляцию.